La diferencia entre una computadora industrial y un PLC

La automatización es una de las claves para aumentar la productividad y reducir los costes de producción. Los avances tecnológicos como los relés, los PLC y las PC industriales (IPC) están impulsando la automatización industrial, que está cambiando la forma en que interactúan las máquinas y las personas. Este artículo discutirá el hardware del sistema de control secundario ampliamente utilizado en la automatización industrial, PLC y PC industrial. También discutiremos qué tipo de sistema de control dual podría ser el más apropiado según las necesidades de su aplicación.

¿Qué es un PLC?

Los controladores lógicos programables (PLC) se utilizan ampliamente para automatizar procesos en plantas de fabricación. En la década de 1970, los PLC cambiaron las reglas del juego en los sistemas de automatización. Los PLC están diseñados para reemplazar paneles eléctricos y cajas de conexiones. Con el tiempo, los PLC se han actualizado a diseños más robustos, funcionalidad escalable y sistemas programables. Además, el lenguaje de programación para PLC (llamado lógica de escalera) permite una personalización flexible de los PLC para la automatización de máquinas. Esta confiabilidad y versatilidad hacen que los PLC sean una opción popular para reemplazar los relés y las cajas de conexiones más antiguos.

¿Qué es una computadora industrial?

En el proceso de desarrollo exponencial de los microcircuitos semiconductores también hubo desarrollo de computadoras personales (PC). A medida que los chips de computadora se vuelven más potentes, pequeños y baratos, las computadoras industriales ganan terreno en la industria de la automatización. Las PC industriales pueden proporcionar control de supervisión de PLC, pero con más cargas de trabajo, como HMI, puertas de enlace, aplicaciones de IA, etc. Las PC industriales pueden consolidar estas cargas de trabajo con aceleradores de rendimiento como GPU, TPU, VPU, SSD NVMe y más. La capacidad de consolidar cargas de trabajo reduce su espacio de hardware en la fábrica. Las computadoras convencionales e industriales tienen componentes básicos muy similares, como CPU, RAM, SSD y GPU. Sin embargo, las PC industriales están construidas y diseñadas para soportar condiciones ambientales extremas, desde temperaturas extremas hasta golpes y vibraciones. Las PC comunes se descomponen muy rápidamente cuando se exponen a entornos hostiles. Algunos de los materiales de diseño y construcción que hacen que las PC industriales sean extremadamente duraderas son los diseños sin ventilador, las carcasas de una sola pieza y los materiales de grado industrial. Además, las computadoras industriales son ampliamente utilizadas. No solo son compatibles con la tecnología más reciente, sino que también son compatibles con las tecnologías tradicionales comúnmente utilizadas en la automatización de fábricas, como puertos seriales, COM, conectores M12, DIO, GPIO, etc., lo que lleva al rápido crecimiento de las PC industriales en la automatización de fábricas.

¿Cuál es la diferencia entre una computadora industrial y un PLC?

1. Operación

Los PLC vienen con un sistema operativo en tiempo real que monitorea constantemente la entrada de los dispositivos conectados y luego ejecuta comandos de toma de decisiones de acuerdo con su programa. Además, el sistema operativo (SO) del PLC está diseñado específicamente para realizar tareas de control. Por lo tanto, los PLC generalmente no requieren programas antivirus ni limpiadores de registro, lo que aumenta el rendimiento del procesamiento durante la operación.

Las PC industriales pueden realizar las mismas tareas que un PLC, pero sus sistemas operativos les permiten ejecutar varias aplicaciones y programas que un PLC no puede. Con estas capacidades, IPC se utiliza para algo más que fines administrativos. Las PC industriales pueden consolidar cargas de trabajo, lo que reduce la carga sobre el hardware. Sin embargo, los sistemas operativos de IPC, como Windows y Linux, son vulnerables a los ataques cibernéticos, pero el software antivirus y los firewalls existentes son lo suficientemente avanzados como para mitigar este riesgo.

2. Programación

La siguiente diferencia entre una PC industrial y un PLC es cómo se desarrollan y ejecutan los programas. Los PLC generalmente implementan la ejecución de programas basados en escaneo, mientras que las PC industriales suelen ser software controlado por eventos. Por ejemplo, la lógica del software de PLC se especifica en el estándar IEC 61131-2, como la lógica de escalera u otros lenguajes específicos del proveedor. Por el contrario, los PC industriales se ejecutan en los conocidos sistemas operativos Windows o Linux utilizando lenguajes de programación como C/C++/.NET. En consecuencia, las PC industriales son más fáciles de programar debido a su popularidad entre los desarrolladores. También permiten que el sistema se comunique con muchas más máquinas y dispositivos que la lógica de escalera, que requiere una formación especial para aprender, gracias a los lenguajes de programación de propósito general como C++.

3. Seguridad

La seguridad es una de las desventajas de la automatización industrial y, si no se toma en serio, las empresas tienen mucho que perder. Los sistemas industriales deben tener en cuenta dos principios básicos de seguridad. Primero, bloquee los ataques del acceso externo no autorizado. En segundo lugar, el acceso del usuario está limitado de acuerdo con sus derechos o asignaciones. En el pasado, se sabía que los PLC eran inmunes a los ataques de malware. Sin embargo, algunos atacantes han comenzado a desarrollar malware para PLC, como sucedió con Stuxnet cuando sus PLC de Siemens se vieron comprometidos. Sin embargo, las PC industriales también son vulnerables al malware y requieren una protección integral con software antivirus o módulos de hardware. Algunas computadoras industriales usan un TPM (Trusted Platform Module) 2.0 integrado en la placa base para cifrar datos.

4. Calidad

En cuanto a la calidad de construcción, tanto los PLC como las PC industriales están diseñados para operar en condiciones extremas. Debido a que las PC industriales son diferentes de las estaciones de trabajo o de escritorio convencionales, las PC industriales son muy robustas y duraderas. A continuación se muestran algunas características industriales de las PC industriales:

Diseño sin ventilador

Amplio rango de temperatura

Resistente a golpes y vibraciones

Clasificación IP alta

Módulos extensibles

E/S avanzada con soporte para tecnologías heredadas

En términos de calidad de construcción, los PLC y las PC industriales van bien juntos. Sin embargo, los PC industriales se benefician de su tamaño compacto. Los PLC suelen ser voluminosos y tienen opciones de instalación limitadas. Algunos PLC también pueden sobrecalentarse durante la instalación debido a la mala disipación del calor. Las PC industriales, en comparación, son relativamente pequeñas y vienen con una variedad de opciones de montaje, incluidas las opciones de montaje VESA, montaje en rack y riel DIN. Además, algunas PC industriales están equipadas con un sistema de control de encendido y pueden usarse en vehículos.

5. Capacidad de expansión

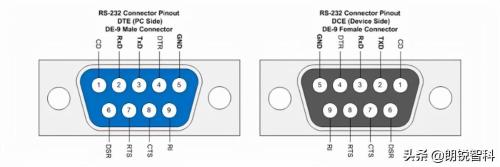

Tanto los PLC como los PC industriales deben controlar varios dispositivos de control, monitoreo y comunicación. Por lo tanto, los PLC y las PC industriales están equipados con múltiples puertos COM y otras funciones de E/S, incluidas las tecnologías tradicionales. Algunos protocolos de comunicación industrial comunes son CANbus, Modbus, Profibus, EtherCAT y EhterNET/IP. Estas tecnologías ya están integradas en la mayoría de los PLC, aunque ambos pueden admitirlas. Por otro lado, las PC industriales tienen ranuras de expansión integradas para aumentar su versatilidad. Por lo tanto, las PC industriales tienen un umbral más alto para la cantidad de operaciones de E/S que pueden procesar. Además, los PC industriales están equipados con varios puertos COM, LAN, USB y HDMI. Estas funciones permiten que las PC industriales consoliden cargas de trabajo de equipos dispares, no solo de PLC. Por ejemplo, una PC industrial puede ejecutar una aplicación HMI por sí misma, mientras que un PLC requiere una aplicación HMI separada para mostrar algo en un panel de visualización. Lo que hace que las PC industriales sean aún más especiales es su capacidad para admitir innumerables expansiones, desde tarjetas de red inalámbricas, módulos 5G, unidades SSD hasta aceleradores de GPU.

6. Potencia informática y almacenamiento

Los PLC son poderosos controladores para automatizar el control porque sus microprocesadores están diseñados para realizar funciones específicas. Los PLC pueden manejar fácilmente E/S de alta velocidad y pequeñas aplicaciones de automatización. Sin embargo, los proyectos de automatización son cada vez más avanzados y requieren más recursos informáticos. Aquí es donde las PC industriales vienen al rescate. Las PC industriales utilizan más espacio de almacenamiento y procesadores completos, como las estaciones de trabajo, que pueden ejecutar aplicaciones con uso intensivo de cómputo y almacenamiento. Además, con aceleradores de rendimiento como GPU, TPU, CPU y VPU, las computadoras industriales pueden realizar cálculos inteligentes como si estuvieran en una línea de ensamblaje inteligente en colaboración con aplicaciones de visión artificial.

7. Costo

En resumen, comparar el costo de un PLC y un IPC muestra que un PLC es más económico para aplicaciones más pequeñas, mientras que un IPC tiene un costo inicial más alto. Sin embargo, a medida que las aplicaciones se vuelven más complejas y requieren más recursos informáticos, el costo total de un PLC puede superar el de una PC industrial. Aunque el costo inicial de un PLC es más bajo, cuando se requiere potencia de procesamiento adicional o periféricos, el precio aumenta exponencialmente. Por el contrario, las PC industriales tienen costos iniciales más altos, pero son mucho más económicas cuando se requieren actualizaciones de potencia de procesamiento y escalabilidad.

Cómo elegir un PC industrial y un PLC

Cuando elige un controlador programable para su sistema de automatización industrial, tanto los PLC como las PC industriales deben tener su lugar. Los PLC son más adecuados para ejecutar pequeños sistemas de automatización con funciones estrictas. Además, los PLC son confiables, económicos y altamente confiables para implementaciones industriales. Por otro lado, las PC industriales son adecuadas para soluciones con altas demandas de recursos informáticos y almacenamiento. Para aplicaciones complejas que requieren versatilidad de controlador, el costo total de propiedad (TCO) de una PC industrial es bajo. Los PLC son seguros porque no tienen conexiones inalámbricas, las PC industriales son igual de seguras gracias al software de ciberseguridad de última generación y el hardware estándar es muy confiable. Algunas aplicaciones pueden usar tanto PLC como PC industriales para equilibrar costos y beneficios entre sí. Al final, depende de qué características se implementen en su proceso de producción.

Leave a Reply